Магнитный сверлильный станок применение

Магнитные сверлильные станки повсеместно используются для сверления отверстий, фрезерования поверхностей и нарезания внутренней резьбы (если прибор оснащен функцией реверса). Основное преимущество устройства по сравнению с классическими станками заключается в мобильности. При относительно малом весе конструкцию легко переносить с места на место для обработки деталей в труднодоступных местах.

Магнитные сверлильные станки повсеместно используются для сверления отверстий, фрезерования поверхностей и нарезания внутренней резьбы (если прибор оснащен функцией реверса). Основное преимущество устройства по сравнению с классическими станками заключается в мобильности. При относительно малом весе конструкцию легко переносить с места на место для обработки деталей в труднодоступных местах.

Крепление к поверхности происходит за счет мощного электромагнита с прижимной силой до 30 кН. Надежная фиксация позволяет без проблем применять станок при судостроении, машиностроении, в строительстве зданий, мостов и фундаментальных перекрытий.

Тип работы патрона

Станки могут оснащаться либо электрическим, либо пневматическим приводом. Первая категория питается от сети 220В или от комплектного аккумулятора. Вторые же широко используются для работ в местах с повышенным риском короткого замыкания или при отсутствии электричества. В качестве основной тягловой силы выступает пневмомотор на сжатом воздухе.

В плане работы шпинделя оборудование делится на две категории:

- ручная подача – за счет вращения штурвала;

- автоматическая подача – система, позволяющая увеличить скорость сверления на 30% благодаря сбалансированной подаче нагрузки на сверло или фрезу.

Шпиндель может располагаться вертикально или под углом, в зависимости от конструктивных особенностей модели. В последнем случае удается добиться уменьшения габаритов, а также установить станок в местах с малой высотой (например внутрь швеллера или двутавра).

Компоновка сверлильного станка и основные узлы

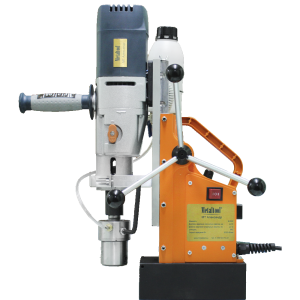

Классический магнитный станок состоит из следующих компонентов:

- электромотор с редуктором;

- шпиндель;

- подошва с электромагнитом;

- станина;

- панель управления функциями устройства;

- емкость и трубка для подачи смазочно-охлаждающей жидкости на обрабатываемую деталь.

Что касается его технических характеристик, то здесь стоит рассмотреть следующие пункты:

- мощность – параметр, определяющий производительность станка;

- максимальный диаметр сверления – величина отверстия, которое можно проделать корончатым сверлом;

- скорость вращения шпинделя – максимальное количество оборотов за счет изменения передаточного числа редуктора (повышение или понижение передачи);

- посадка шпинделя – Weldon 19 или конус Морзе;

- прижимная сила магнита – максимальное усилие, с которым подошва соприкасается с поверхностью;

- вес конструкции – масса самого станка, которая зачастую варьируется в диапазоне 10-25 кг;

- глубина резания – ход шпинделя по вертикальной оси.

Возможности станков

Магнитные сверлильные устройства позволяют создать идеальное вертикальное отверстие диаметром 1-150 мм и глубиной более 200 мм при использовании соответствующих сверл и коронок. Для того, чтобы исключить такой неприятный рабочий момент как заклинивание рабочего сверла/коронки, в большинстве современных моделей используется проскальзывающая муфта. Ее цель – остановить работу мотора при возникновении проблем.

Магнитные сверлильные устройства позволяют создать идеальное вертикальное отверстие диаметром 1-150 мм и глубиной более 200 мм при использовании соответствующих сверл и коронок. Для того, чтобы исключить такой неприятный рабочий момент как заклинивание рабочего сверла/коронки, в большинстве современных моделей используется проскальзывающая муфта. Ее цель – остановить работу мотора при возникновении проблем.

Для устойчивого крепления станка на ферромагнитной поверхности толщина площадки должна быть не менее 9 мм. В случае недостаточной толщины под поверхность подкладывается материал с требуемыми характеристиками.

Если возможность намагничивания отсутствует, спасают вакуумные крепления. Однако стоит помнить, что таким принципом фиксации обладает далеко не каждый станок. То же самое касается и цепного крепежа для сверления труб.

Станки подбираются с учетом особенностей работ. Помочь в этом, предложив оптимальную модель могут специалисты компании Metaltool, где представлен широкий выбор магнитных сверлильных станков http://metaltool.su/catalog/magnitnye-stanki, другого оборудования и инструмента для работы с металлом.